경영시스템

SIX시그마

코어툴 (Core Tools)

공장혁신/도요타생산방식

5스타 / SQ MARK 인증

BIQS

가치체계

자동차 부품원가

교육체계

정보화 시스템 구축

HR 및 조직개발

정보화 시스템 구축

구축배경

- 관련 조직과 업무 범위가 넓다. - 정보가 공유되지 않고, 조직간 협업부족 - 과거 데이터, 개선이력 부족 |

- 데이터 취합, 분석, 보고서 작성 어려움 - 협력사의 개선대책, 시정조치 Follow-up 어려움 - 개선 활동의 유효성이 반영되지 못하는 악순환 지속 |

초기 품질 개선 - 현 품질문제 발생의 80%는 개발단계에서 해결

내구 품질 개선 - 품질개선 중심이 초기 품질에서 내구품질 개선으로 이동

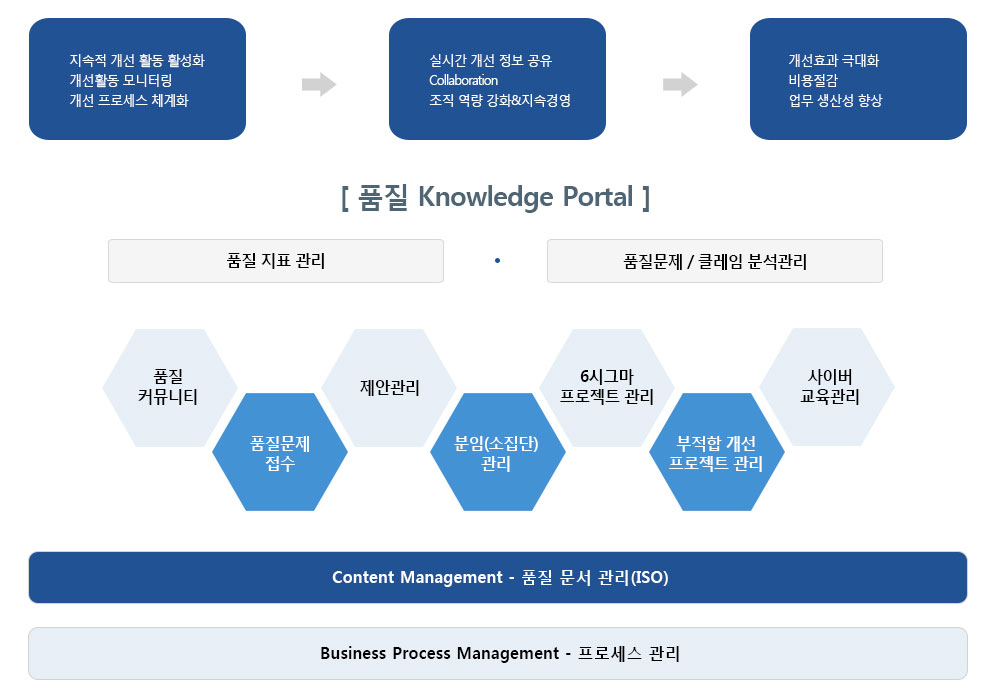

시스템 추구 방향

적시정보공유(협업 체계) |

통합 연계 분석(품질 예측) |

인과 추적 관리 |

개선 지원 |

사전 예방 품질 강화 |

시스템 구축 목표

1. 지속적 품질개선

- 품질개선 LEAD TIME 단축

- 관련 부문간 품질 개선 정보의 상호 공유

- 품질정보의 활용성 제고를 통한 전사적 품질 개선 유도

- 제품설계, 제조 공정에의 Feed-back을 통한 예방 품질확보

- PL대응법

2. Collaboration 환경 구축

- 품질 정보의 공유와 통합 환경 지원 체계 구축

- 고객 및 협력사간 협업 체계 기반 구축

3. 품질 지식 기반 시스템 구축

- 품질 개선 지표 관리 환경 구축

- 품질 개선 이력 관리를 통한 품질 문제 추적 관리 및 예방 구축

- 품질 지식기반을 통한 품질 예측 및 통계 분석 체계 구현

구성 시스템 소개

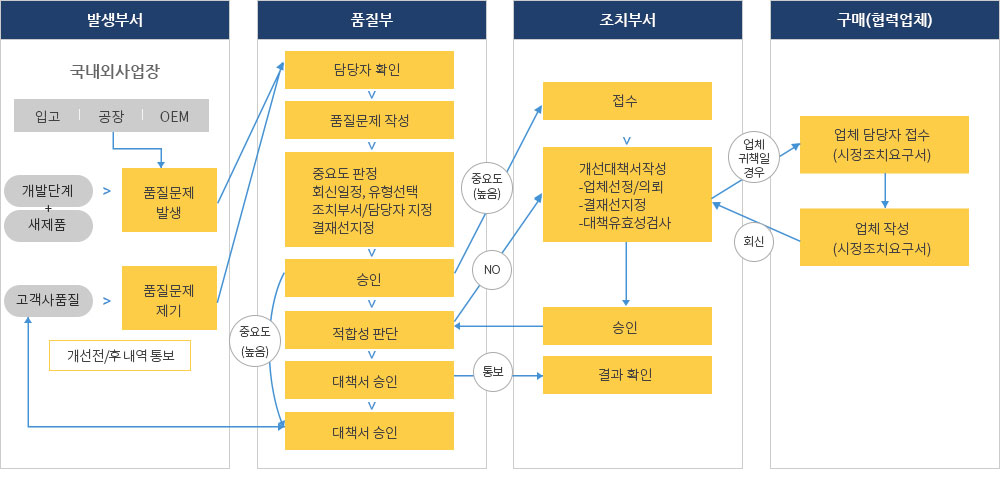

1. QIR 프로세스

사내, 고객사, Field 및 해외에서 발생하는 품질문제를 접수, 등록, 개선하는 일련의 업무 프로세스이며 자재 및 제품 불량, 결함 및 불만사항 등 부적합에 대한 시정 및 예방조치 요구사항, 품질문제점의 경향을 분석 개선하기 위함.

2. 클레임 관리 시스템

■ 복잡한 클레임 업무 특성 (분담률 예외처리, 다원화 생산 및 물류이관 관계, 통보서 오류정도, 공용 ITEM처리)

■ 잦은 클레임 업무 변경

■ 고객 클레임 대응을 위한 대책 : 클레임 원인 분석과 대책 수립, 비용절감

대응방안 |

신속, 정확한 데이터 분석에 의한 체계적이고 효율적인 클레임 관리 체계 |

클레임 절감 |

정확한 이의제기 판단 근거에 의한 "부당 클레임 비용" 대처 |

내구품질 개선 |

지속적인 클레임 원인과 부적합 분석관리로 내구품질 개선 추진 |

추진효과 |

- 클레임 통보서에서 차종별 부품번호 오류 보정으로 클레임 비용 절감 - 타사 제품 클레임 체크로 클레임 비용 절감 및 처리 시간 단축 - 축적된 정보와 데이터 분석에 의한 체계적인 대응방안 수립 - 원인 분석 연계로 재발방지를 위한 체계적인 대응 가능 - 내구 품질 개선 추진 |